7月 16, 2025

飞针测试破解高密度PCBA检测难题

随着电路板尺寸不断缩小,元件密度急剧攀升(通常超过每平方厘米30个元件),制造商面临着一个关键挑战:如何在不造成损坏的前提下,可靠地测试这些极度复杂且密集的电路板。

虽然针床式在线测试仪(ICT)具备基础优势,但随着元件密度增加和测试点减少,其局限性逐渐显现。此时,飞针测试仪的先进功能便显得不可或缺。

相较于传统固定夹具的ICT测试方案,飞针测试仪提供了传统方法难以实现的灵活性和精准度。

揭开高密度电路板的隐藏挑战

在现代高密度电路板设计中,取消专用测试点已成为提升性能与节省空间的战略性选择。这往往导致测试点被完全省略,迫使飞针测试仪必须直接接触元件焊盘、过孔和焊点进行测试。

另一种情况是测试点被相邻元件遮挡,导致直接电气接触困难甚至无法实现。以下两类情况尤为突出:

• BGA(球栅阵列)元件:其焊球隐藏在封装下方,焊接完整性测试难以直接接触电气节点。若仅依赖组装后的功能测试存在巨大风险——焊接不良的BGA可能导致电源网络短路。

• 被遮挡元件:电容器或其他小型元件若被平行元件或复杂布线覆盖,传统测试方法几乎无法触达验证。

在这种物理接触受限或缺失的极端场景下,飞针测试仪成为理想解决方案。这项先进技术不仅能精准检测元件存在性,更可测量隐藏特征与连接器,显著提升测试覆盖率。此外,飞针测试仪具备独特优势:其智能操作系统可自动识别无法触达区域,优化探针路径以主动规避碰撞风险,确保在复杂板卡上实现安全、全面的测试。

高密电路板测试须考虑测试精度与损伤

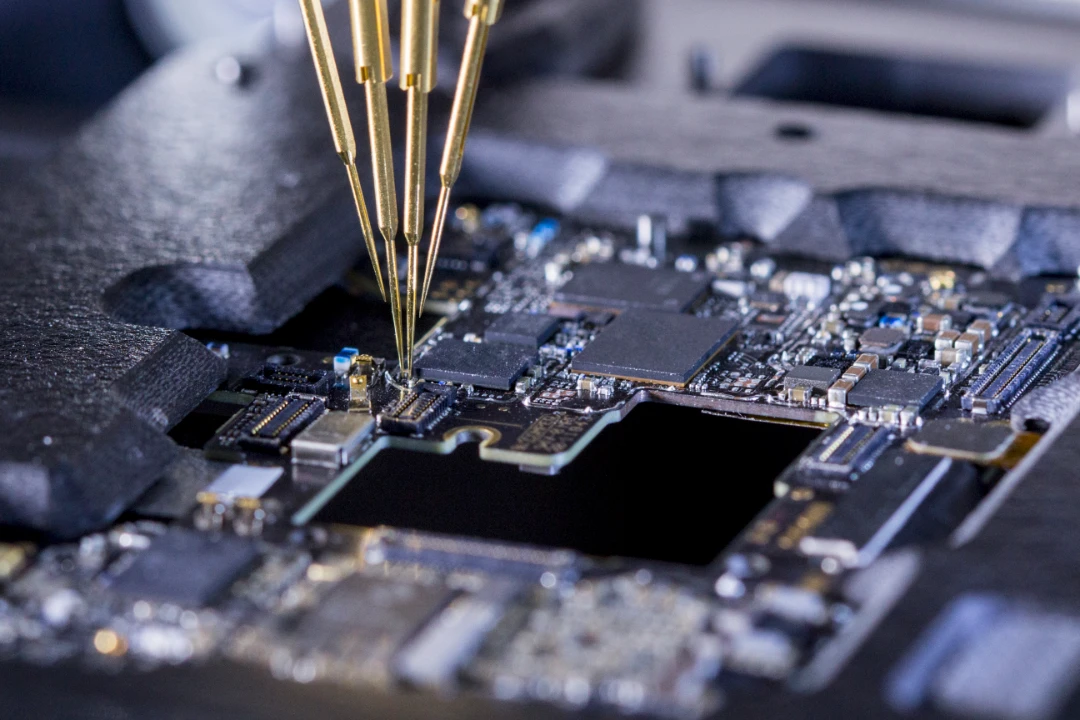

使用飞针测试仪对高密度电路板中的细小间距元件进行ICT测试时,有两个因素至关重要:接触准确性和无损接触。

即使探针定位出现微小偏差,也可能引发严重问题,动摇ICT测试的完整性与效率。对于微小间距元件而言,风险被进一步放大——若探针控制不当,可能导致:

- 误测:探针定位不准可能检测到本不存在的故障,导致对元件或连接器的错误评估。这会造成不必要的返工,增加时间和成本,最终影响生产周期。

- 漏测:反之,若探针未能与目标建立有效接触,可能让短路等重大缺陷逃过检测。这种严重疏漏意味着不合格产品可能流入后续工序甚至市场,引发昂贵的现场故障、保修索赔,并损害企业声誉。

- 元件损伤:最关键的是,探针偏移可能在移动过程中撞击元件或焊盘。这类碰撞可能对精密元件造成不可逆的机械损伤,且往往没有即时可见的迹象。此类隐蔽损伤会削弱产品可靠性与性能,导致现场早期失效。

此外,反复接触元件或单次用力过猛的探测动作,可能损坏接触焊盘、留下痕迹,甚至折断微型化元件的细小引脚。这凸显了对飞针测试仪的迫切需求——需精准控制接触力度,在确保关键测试时间不妥协的前提下,最大限度减少对电路板及元件的应力损伤。

工程解决方案:直线电机和光学编码器如何提升飞针测试仪的性能

飞针测试仪为何能完美胜任高密度电路板的ICT测试?其核心在于XYZ三轴上集成的线性电机与光学线性编码器这一精密组合。正是这种尖端技术的融合,让SPEA飞针测试仪在速度、精度和可靠性上形成决定性优势,成为应对最严苛高密度电路板测试的重要利器。

与传统平面电机或旋转电机不同,飞针测试仪的线性电机具备独特优势:

• 卓越加速性能:可实现超高加速度,大幅缩短ICT测试周期。

• 极致精度与可靠性:通过直接驱动机制,线性电机摆脱了旋转电机固有的质量限制,确保运动精准稳定,这对高密度电路板的精确测试至关重要。

• 实时位置反馈:与光学线性编码器协同工作,系统能即时获取测试工具的精确位置信息。这保证了SPEA飞针测试仪的探针始终精准定位在目标点。

这一强强联合实现了超高速柔性接触技术:飞针测试仪的探针在接触瞬间速度被精密调控至趋近于零。此设计几乎消除了动态冲击力,避免在接触点留下明显痕迹,并能在ICT测试过程中保护最精密的元件。

通过确保无与伦比的测试精度、最大限度降低损伤风险,并提供前沿测试能力,飞针测试仪正为未来尖端电子设备的可靠高效生产铺平道路。