都灵(意大利)

2月 27, 2024

电动汽车电池测试:三大挑战

向新兴清洁能源的过渡,大大增加了对充电电池的依赖性。

由于具有高能量存储容量,并可以因应任何设备成型,在当今可充电电池行业中,锂离子电池占据主导地位。锂离子电池制造变得具有战略意义,在全球范围快速发展,主要满足电动汽车电池的需求。在此背景下,需要缩短生产周期,提高电动汽车电池测试设备的效率,以提高产品质量。

时间、数据和投入:电动汽车电池测试的关键因素

为满足不断增长的质量要求,需要进行精确的电动汽车电池测试,以避免生产现场出现故障。

由于一辆电动汽车释放和存储的能量极高,锂离子电池非常危险,如果在生产周期中没有准确进行电动汽车电池测试,则极可能出现非常危险情况和品牌形象损失。

除了安全之外,还有一个由时间、数据准确性和资源组成的巨大金钱三角,它产生了电动汽车电池测试的三大挑战:

- 如果电池测试能力和专业知识不足,测试需要很长时间才能完成。这会延长生产周期并影响产量。

- 测试过程会生成大量数据,尤其是在集成不同站点的生产环境中,测量和数据可能不准确。

- 电动汽车电池测试是应用驱动的,因为锂离子电池、电池和模块需要以电动汽车的使用方式进行测试。因此需要重新配置电池测试设备,以模拟不同应用并适应电池产品的变化。这意味着需要进行大量资本投资,既要投资正在使用的电动汽车电池测试设备,也要投资不同测试夹具的集成,以适应这些变化。

电动汽车电池制造公司深知,需要付出多少努力才能避免现场故障。显然,在促使电动汽车电池测试跟上生产周期时间方面,测试自动化发挥着关键作用。

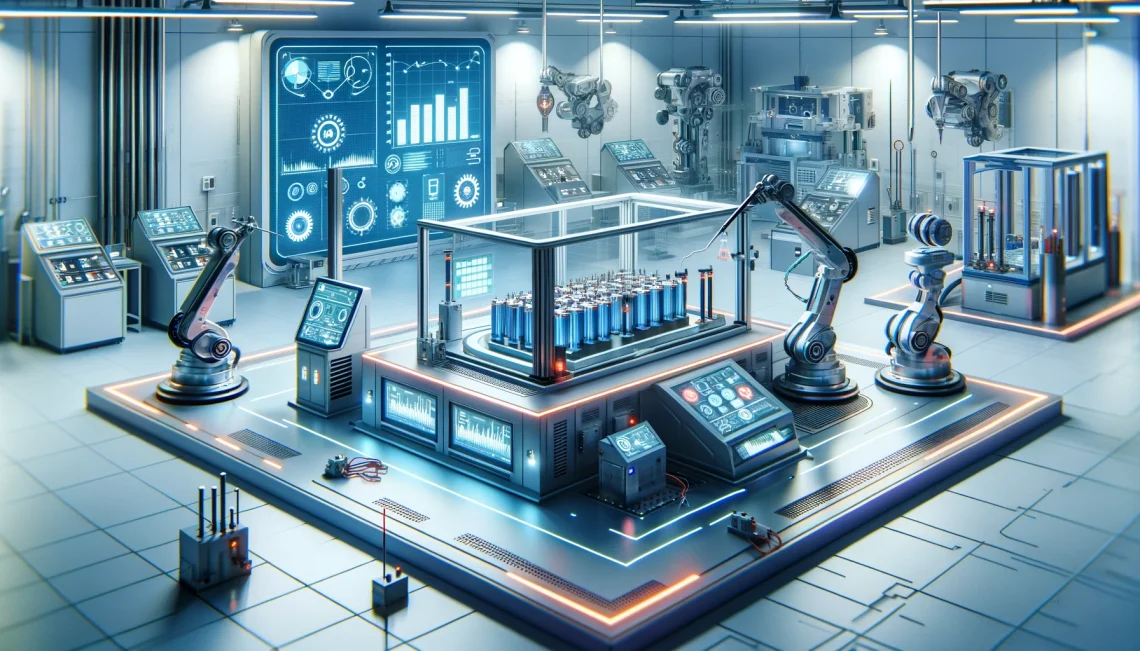

电动汽车电池自动测试设备的贡献

市面上几乎所有自动测试设备都解决了时间和数据准确性的难题,但它们缺乏适应产品变化的灵活性。拥有可适应测试要求发展变化的自动电动汽车电池测试设备,在提高测量精度和数据管理的同时,也降低了电动汽车电池测试运营成本。

SPEA 设计出一款创新型自动电动汽车电池测试设备,可满足吞吐量、准确性和灵活性要求的,攻克了电动汽车电池测试中的三大挑战。

如何测试电动汽车电池?SPEA T100BT 自动电池测试仪基于模块化飞针技术,可通过多种测试类型确保电动汽车电池和模块的正常功能,包括:

- 电气测试(耐压测试、焊接微电阻、输出电压、直流/交流电红外测试、充电/放电……)

- 光学(焊丝和不规则现象、是否存在划痕、空隙、缺少材料……)

- 几何测试(各行星平面图)

- 热测试(超出预期的热/冷温度)

由于电动汽车电池模块和电池组是由互连的电池制成的,因此焊接连接的电阻测试十分关键,用以识别出影响电动汽车电池效率和使用寿命的主要故障之一的位置。这些连接对母线的电阻为微欧姆值,用开尔文测试技术(或四线法)测量电阻变化,检测缺陷。

同样,电动汽车电池的耐压测试通过执行耐压和绝缘测试以及直流/交流内阻测试,检测电池模块参数的任何变化。

而开路电压测试通过检测电池芯正负极之间的电压是否存在缺陷来测量电动汽车电池的电位能力。

另一种可以检测故障的电动汽车电池测试技术是 BMS 通信测试,BMS 是电动汽车电池模块的核心,因为它是电动汽车电池模块功能的控制器。

所有这些电气测试与光学、几何和热测试相结合,检查生产过程中电动汽车电池发生的任何参数变化,这些变化可能会在生产现场发生不可逆的反应。

观看我们的网络研讨会“检测电池缺陷很重要:自动测试的重要性”,了解 SPEA T100BT 自动电池测试仪如何在生产的最后一步有效检测电池和模块性能不合格的情况。