都灵(意大利)

9月 10, 2024

功率半导体测试:关键参数和最佳实践

功率半导体测试设备在电力电子产品的生产测试中发挥着至关重要的作用,确保了从交通运输到可再生能源、从工业自动化到数据中心等多种应用中功率模块的性能和可靠性。

电气化要求高效且紧凑的功率模块

全球对电力的需求正经历着前所未有的激增,这一趋势由多个关键因素推动。交通运输行业正经历着范式转变,电动汽车(EV)的大规模采用成为这一转变的标志。太阳能和风能等可再生能源在能源结构中扮演着越来越重要的角色,需要先进的电力转换解决方案。

此外,工业自动化的快速发展要求工厂车间内具备可靠且高效的电力管理。这些合力共同催生了对新一代电力电子器件的迫切需求——这些器件不仅要具备高效率,还要具备极高的紧凑性。

功率模块集成了多个功率半导体器件及其相关电路,为电力转换提供了一种紧凑且高效的解决方案。它们必须在保持效率的同时处理更高的功率密度,并尽量减小尺寸。

功率模块可靠性:安全高效电子产品的基石

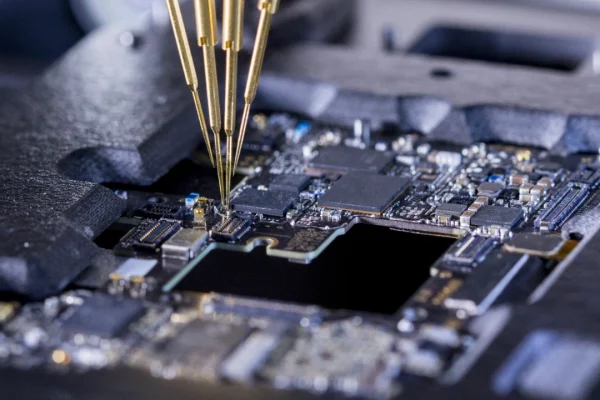

在快速发展的电子产品制造业中,质量至关重要。单个故障元件可能会使整个设备瘫痪,导致昂贵的返工、延误和声誉受损。为确保功率模块的质量和可靠性,必须对其进行多项复杂的测试程序,包括:

- 静态参数测试:传统方法如测量直流电阻、泄漏电流和击穿电压可能非常耗时。

- 动态性能评估:评估开关特性,包括开通和关断时间、开关损耗和短路承受能力,需要专门的设备和专业知识。

- 隔离测试:评估器件的介电强度,即承受高电压而不发生电气击穿的能力。这通过验证高压组件与散热器或底盘之间绝缘的完整性来确保安全操作。

通过进行功率半导体测试,制造商可以确保功率模块满足所需的性能和安全标准,并具有足够的电气隔离,以满足其预期应用。

功率模块的缺陷检测至关重要

仅在电动汽车功率模块制造过程的末尾进行测试是不够的:必须在整个过程中执行多项测试,以确保最高质量的同时控制成本。通过在各个阶段对部件进行筛选——从原始硅晶圆到成品模块——可以尽早识别和移除缺陷组件。

这一策略涉及在生产线的关键节点进行测试:

- 硅晶圆:此处的测试确保材料符合晶体结构和电气特性的要求。

- 切割后的芯片:晶圆被切割成单个芯片(die)后,测试会验证其功能并识别任何物理缺陷。

- 直接键合铜(DBC):此阶段涉及将芯片粘贴到陶瓷基板上。测试确保正确的粘附和电气连接。

- 封装分立器件:芯片被封装在保护壳内。测试确认封装完整性和组装单元的功能。

- 模块:最后,成品模块会经过全面测试,以模拟实际运行并识别任何性能问题。

“尽早测试,经常测试”这一理念之所以至关重要,原因如下:

- 节约成本:早期发现缺陷可以最大限度地减少资源浪费。修复有缺陷的晶圆比在全组装模块中发现问题要便宜得多。

- 提高质量:早期测试允许对制造过程进行调整,从而提高整体功能部件的良品率。

- 更快上市:早期识别和解决问题可以防止因晚期发现缺陷和返工而导致的延误。

高通量自动测试设备应对功率半导体测试挑战

功率半导体生产测试设备需要能够处理各种功率模块配置。以下是行业标准测试设备如何应对功率器件测试挑战的方法:

- 全面的测试能力:现代测试设备提供了一套全面的测试仪器,用于评估功率模块的关键参数,包括绝缘强度测试(ISO)、交流(AC)和直流(DC)测试。

- 适应不同模块配置:设备应能够处理不同的功率模块配置(例如,三级和两级模块),以满足更广泛的电力电子应用需求。

- 精简的测试流程:标准化的测试程序和自动化功能确保了高通量的测试环境,在不牺牲质量的前提下最大限度地提高了生产效率。

通过依赖能够解决这些关键因素的自动测试设备,制造商可以实现既高效又高通量的生产测试环境。对质量测试的承诺是电力电子技术及其多样化应用发展的基础。这意味着更快的上市时间、降低的生产成本,以及最终交付能够驱动我们不断变化世界的可靠电力电子产品。