都灵(意大利)

9月 27, 2024

如何通过电气测试发现电池系统的焊接缺陷

确保焊接质量的关键是电气测试

电气测试——无论是对于电动汽车(EV)电池还是电池储能系统(BESS)——都是确保安全、可靠性和最佳性能的关键。

在电池制造领域,质量是预防故障和确保电池最佳性能的必备要素,而电气测试则是电动汽车、储能系统和便携式电子产品等多种应用中不可或缺的基础。

尽管已经进行了许多改进以确保电池系统之间形成良好的电气连接,但制造商最近开始将注意力转向提高焊接质量。

在电池制造过程中,焊接在多个阶段被用于连接。影响电气电路的焊接缺陷尤为重要,因为它们可能导致电池系统无法全功率运行,降低电池效率,甚至危及电池安全。

本文重点讨论高质量焊接在电池制造过程中的重要性,以及电气测试在识别焊接缺陷中的作用。

焊接缺陷可导致电池系统电气连接失效

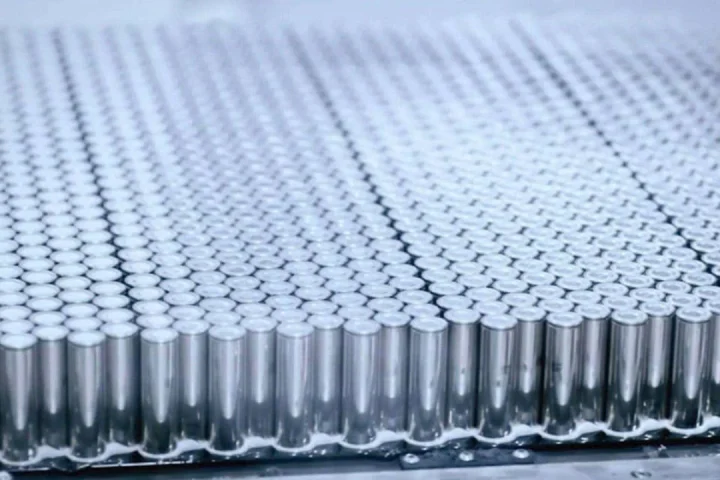

电动汽车(EV)电池和电池储能系统(BESS)由相互连接的电池单元和模块组成。根据电池系统的特定设计和要求,会采用不同的材料、配置和焊接技术,从而导致接头特性存在显著差异。此外,大批量生产的要求涉及大量用于电气连接的焊接,这增加了焊接缺陷的总体发生率。

焊接缺陷会显著降低电动汽车(EV)和电池储能系统(BESS)中使用的电池的整体性能,导致各种并发症,包括:

- 电阻增加:焊接不良或受污染的焊缝会增加电气电阻,导致能量损失并可能引发过热。

- 接触不良:有缺陷的焊缝可能无法在电池单元或端子之间提供牢固的连接,导致电气接触不稳定或不可靠。

- 过热:电阻增加和接触不良会导致过热,这可能损坏电池单元,引发热失控,甚至导致火灾。

为确保电气连接的可靠性,必须检查焊缝并进行电气测试,以识别和解决任何焊接缺陷。

电气测试确保电池系统焊接质量

电池系统组装中确保焊接质量主要依赖于电气电阻测试。准确测量焊接电气连接接头的电气微电阻对于确保电气系统的可靠性并防止对电池效率产生任何不利影响至关重要。理想情况下,这些接头应具有非常低的电阻,以允许电流顺畅流动。电阻增加表明焊缝存在问题,表明电池可能无法最佳运行。

电池制造商为确保在生产过程中早期发现焊接不良而采用的其他重要电气测试包括:

直流/交流内阻(IR)测试

直流和交流IR测试均用于测量电池的内部电阻。内部电阻较高通常表明焊接质量不佳,这可能导致充放电效率降低。早期检测高电阻有助于电池制造商在焊接缺陷影响电池性能之前解决它们。

开路电压(OCV)测试

OCV测试是另一项关键评估。它确保电池按照设计规格提供正确的电压。如果焊接质量不佳,它可能会导致电压输出波动,降低电池保持稳定性能的能力。此测试有助于确保电池在安全和高效的电压范围内运行。

电池系统的具体应用,无论是用于电动汽车(EV)还是电池储能系统(BESS),以及生产量,都需要采用量身定制的电气测试方法,以确保电池性能和安全性。

高产量电池生产中进行电气测试的挑战

对电气化的日益增长需求迫使制造商以更快的速度生产更多电池,这导致需要大量焊接并进行测试。在高产量电池制造环境中,确保电气连接功能和均匀焊接质量带来了相当大的测试挑战,包括:

- 费时:进行全面的焊缝检查可能既缓慢又低效。

- 复杂性:焊接过程涉及不同参数。操作人员需要具备管理多个参数并关联测试结果的专业知识。

- 不一致性:操作人员技能、经验和疲劳的差异可能导致变异性。

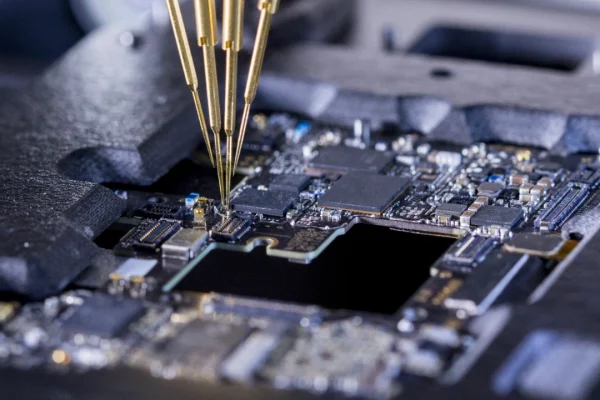

- 不精确性:难以接触越来越小的焊缝并测量极小的电阻值(微欧级)可能很困难。

- 解决这些挑战需要结合先进的测试设备和持续改进最终测试线测试。

自动测试设备解决高产量电池制造中焊接质量测试的挑战

在大多数高产量电池制造环境中,焊缝的电气测试通常在最终测试阶段进行。在这一阶段,采用自动测试设备是解决与效率、复杂性、一致性和准确性相关挑战的首选方法,从而确保电池最佳性能。

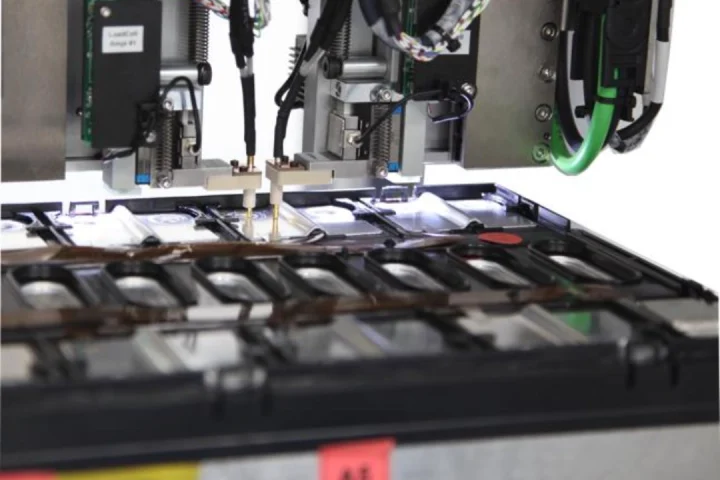

SPEA T100BT自动电池测试仪旨在满足电池制造的严格要求。该测试仪能够同时测量多个测试点,并配备专用模块,可使用开尔文探针、多路复用器和高精度仪器进行多次电阻测量。此外,集成视觉摄像头和热传感器保证了改进的测试,具有多项关键优势,包括:

- 成本效益:模块化测试架构确保了更广泛的应用范围和易于重新配置电池系统。

- 增强的操作:通过集成的飞行探针架构,这款自动测试仪可在一个平台上执行广泛的电气测试。它无需操作人员即可全天候运行,识别所有潜在的焊接缺陷,并协助焊接过程开发。

- 数据准确性:自加载测试程序执行一致的电气测试序列,从而消除因输入错误而产生的任何变异性。

- 可重复性:先进的线性运动技术结合亚微米分辨率线性光学编码器和紧凑的开尔文探针设计,保证了测试探针的快速移动和准确定位,从而检测到任何焊接缺陷。

- 电气测量的精确性:SPEA专为该测试仪开发的微欧计是完全集成的,能够快速准确地检测到任何微小变化,即使变化仅为几微欧,这也显著缩短了测试时间并提高了缺陷检测的精度。

为预防焊接过程中发生故障,SPEA T100BT自动电池测试仪满足了吞吐量、准确性和灵活性的需求,提高了测量精度和数据管理,同时降低了与电池系统电气测试相关的运营成本。