12月 11, 2025

掌握现代PCBA测试的五大基础支柱

PCBA测试对于确保现代电子产品的可靠性至关重要。然而,从极端密度到潜在缺陷,不断升级的技术复杂性带来了严峻挑战。若无法通过先进的PCBA测试仪或自动测试设备(ATE)解决这些问题,可能导致延迟、成本激增以及现场关键性退货。因此,识别这些障碍并采用先进测试解决方案,对于最大化制造效率和竞争优势非常重要。

制造商必须掌握五大关键支柱,以确保PCBA测试的卓越性:

• 高密度板的可访问性

• 测试焊盘完整性

• 潜在缺陷检测

• 现代化投资

• 数据管理

1、高密度PCBA的可访问性

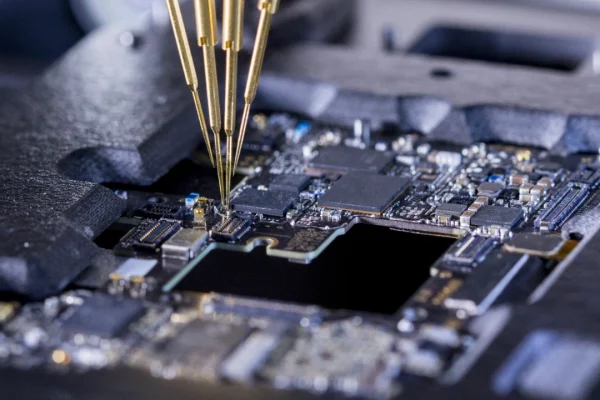

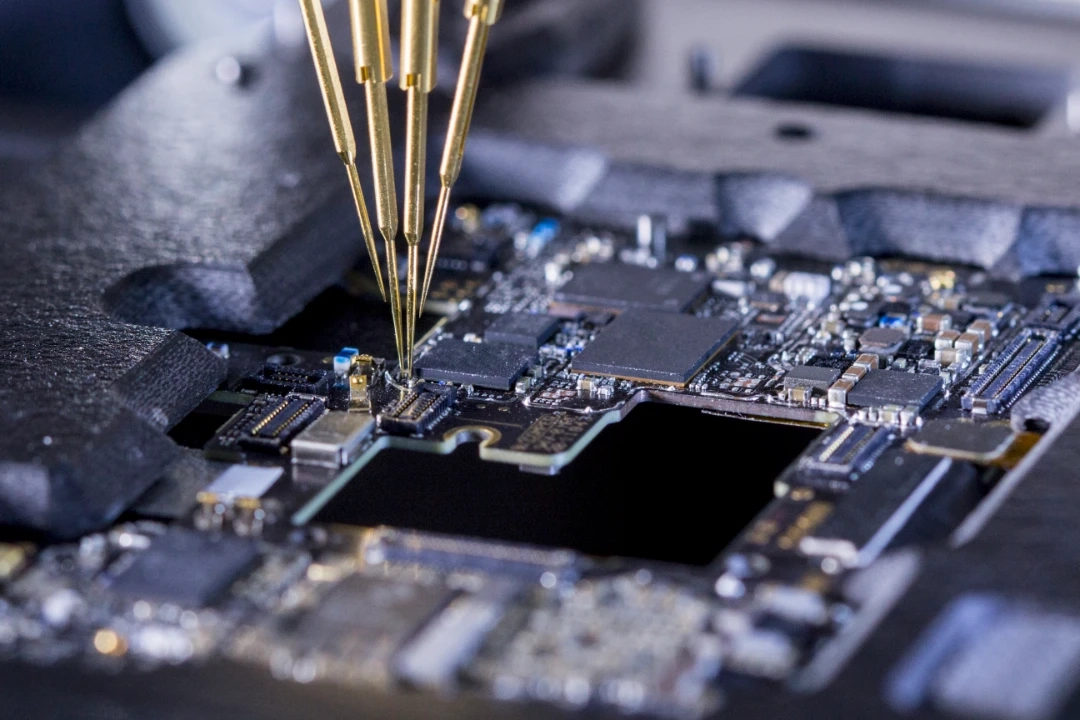

不断推动的微型化趋势导致PCBA高度密集。互联性增强和微型表面贴装器件(SMD)的大量使用大幅减少了可用空间,甚至完全消除了专用测试焊盘。这种密度成为可靠PCBA测试的主要障碍。依赖固定PCBA测试夹具(钉床)的传统在线测试仪(ICT)因结构限制无法适应这种严峻的可访问性约束。

相反,飞针测试仪无需昂贵夹具,能以精准定位访问所有测试点。对于制造商而言,这直接提升了运营效率并大幅降低了非经常性工程(NRE)成本。其结果是快速完成原型和生产批量的测试,并确保全面故障覆盖。

2、测试焊盘完整性

现代飞针PCBA测试平台不仅确保物理访问,更是唯一能接触极小测试焊盘(即使是在极其脆弱的印刷电路板上)的自动测试设备。

在脆弱基板上建立接触需要超精密控制探针的着陆力,这是保障元件完整性的技术要件。若接触力调控不当,可能产生误判缺陷,更严重的是可能造成不可逆的机械损伤和潜在故障,危及最终产品的可靠性。

为解决这一问题,最先进的PCBA测试设备采用高速直线电机精准调控探针的着陆力和速度。这种“软接触”技术可减轻冲击,防止压痕或磨损,保护电子设备的结构完整性和长期可靠性。

此外,先进算法可对电路板布局进行深入的预测性测试分析,避免与高大元件发生碰撞,优化测试程序流程。这种机械精度与软件算法的协同作用显著减少了复测和调试需求。

3、潜在缺陷检测

隐蔽性故障(如间歇性连接、信号完整性退化和参数漂移)常能逃脱标准电气测试的检测,成为导致高成本现场异常和产品退货的主要原因。采用集成化和预测性策略是不可避免的技术要求。

先进飞针系统作为综合性PCBA功能测试仪,采用多域方法,将电气、光学、机械、热学和功能测试集成于单一平台,实现全面诊断覆盖。但其核心创新在于集成参数ICT与人工智能(AI)。

• 参数ICT深入器件核心,识别元件完整性受损或超出公差漂移的情况,需详细检查或预防性更换。

• AI与先进光学测试协同,通过动态缺陷数据库指数级提升诊断能力。此外,AI还能在缺乏完整CAD数据时自主生成测试程序,增强操作灵活性。

这些先进诊断能力使制造商能够认证产品的卓越寿命,将故障预防转化为成功的关键因素。

4、淘汰与升级成本的优化

升级或替换过时的ICT测试仪存在显著的经济壁垒,不仅包括设备成本,还涉及集成、培训和程序适配等费用。

这些限制往往阻碍创新并削弱竞争力。因此,必须采用优化投资的解决方案,例如:

• 使用通用接收器集成现有ICT的PCBA测试夹具(钉床)

• 自动转移传统测试程序

这种混合方法可降低投资成本,促进渐进式、可持续的技术转型,在保持质量的同时维持运营效率,确保PCBA测试的长期竞争优势。

5、集成数据管理

最后一个关键支柱是管理来自非联网测试设备的碎片化数据流。缺乏实时全面视图会阻碍异常、缺陷和良率损失的及时识别,严重影响效率。克服这一复杂性需要:

• 采用具备即时数据交换能力的先进自动测试设备

• 应用预测性维护算法

• 确保持续运行监控

智能测试仪可预测潜在停机时间并优化资源管理,推动主动监督和制造流程的系统性改进。

结论

现代电子产品的可靠性始于并终于强大的PCBA测试。鉴于极端微型化和复杂潜在缺陷带来的挑战日益严峻,先进策略不仅不是可选方案,更是必需品。

成功的路径在于将精密PCBA测试仪与AI协同、集成诊断和主动数据管理相结合。这种统一方法是优化生产、确保最小废料并赢得上市时间竞争优势的决定性因素。